Что такое машины для литья под давлением и как они работают?

Хотите узнать больше о том, как именно функционирует машина для литья под давлением, а также о ее отдельных деталях? В этой статье мы рассмотрим машины для литья под давлением под микроскопом с подробным описанием их компонентов и подробным руководством по процессу литья под давлением.

Литье под давлением - один из наиболее широко используемых методов производства. Он используется для изготовления практически всех пластмассовых деталей во всех отраслях промышленности, от автомобильной и аэрокосмической до потребительских товаров и многого другого. Для изготовления деталей, отлитых под давлением, ваш производитель будет использовать литьевую машину. В этой статье мы подробно рассмотрим машины для литья под давлением и их компоненты, а также шаг за шагом познакомим вас с процессом литья под давлением.

Что такое машина для литья под давлением?

Машины для литья под давлением - это промышленные машины, используемые для изготовления пластмассовых деталей путем впрыскивания расплавленного пластика в форму. Пластик охлаждается и затвердевает, принимая форму формы. Машины для литья под давлением состоят из двух основных компонентов: узла впрыска и зажимного устройства.

Инжекционный блок

Инжекционный узел литьевой машины используется для расплавления и впрыскивания пластика. Он состоит из нескольких компонентов, которые мы рассмотрим ниже.

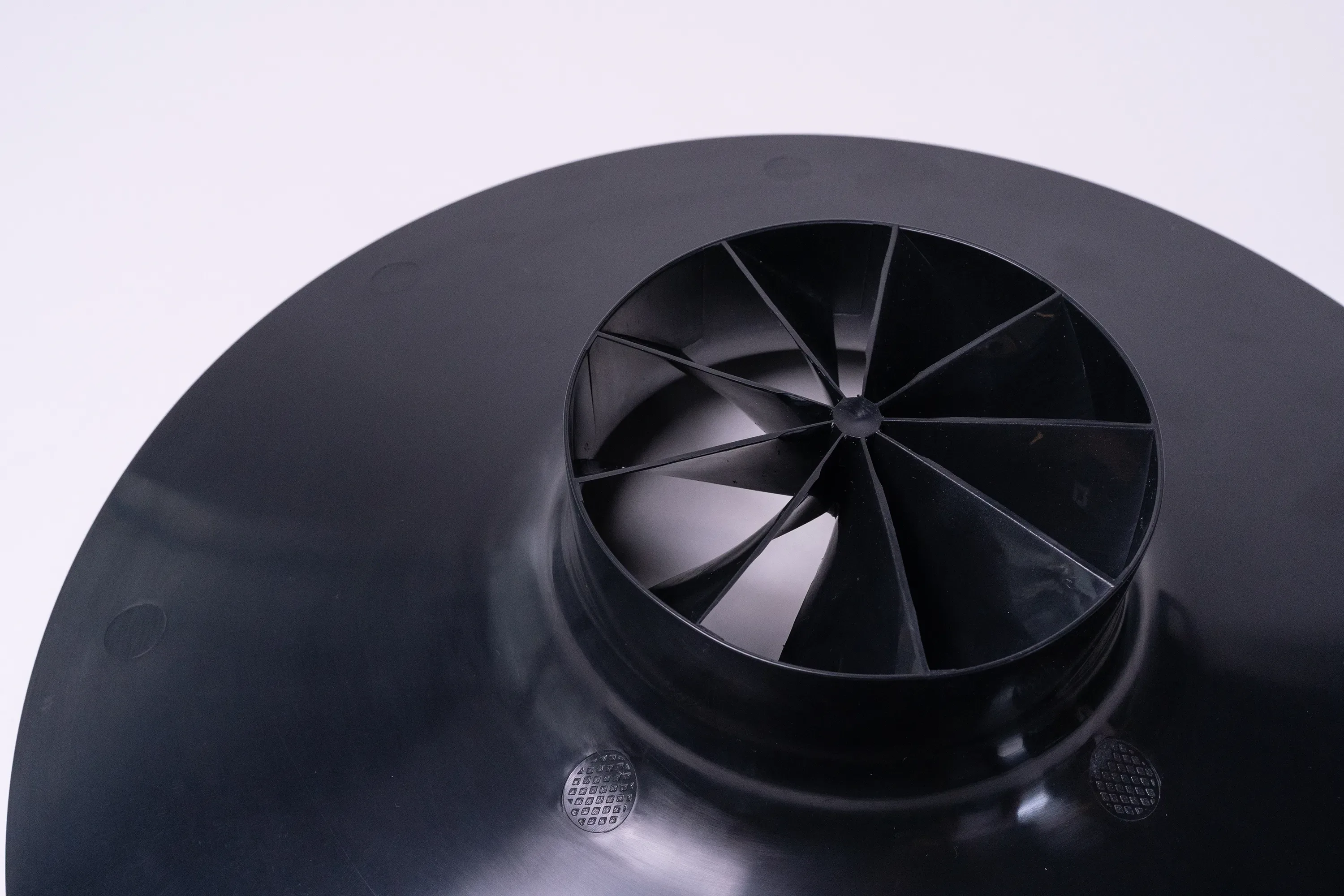

Бункер

Бункер представляет собой большой контейнер, в котором находится необработанный пластиковый материал, который обычно находится в виде гранул. Эти гранулы самотеком подаются из бункера в барабан машины для литья под давлением.

Бочка

После загрузки пластиковые гранулы попадают в барабан, который расплавляет пластик перед заливкой в форму. Внешние электронагреватели обеспечивают равномерный нагрев пластика по мере его прохождения через барабан, хотя для предотвращения его разложения необходимо точно регулировать температуру.

Винт

Внутри барабана вращающийся шнек выполняет несколько функций: он транспортирует пластиковые гранулы вперед, перемешивает их и, поскольку он выделяет тепло от трения, способствует их расплавлению (наряду с внешними нагревателями).

Сопло

В конце цилиндра расплавленный пластик подается через сопло, которое направляет поток в полость формы. Сопло может быть оснащено клапаном для предотвращения утечки пластика между циклами.

Зажимной узел

Зажимной узел надежно закрывает форму во время процесса литья, предотвращая вытекание расплавленного пластика. Он также открывает форму после остывания детали и помогает извлечь готовую деталь. Зажимной узел состоит из формы и зажимного механизма.

Плесень

Формы часто изготавливаются из закаленной стали, алюминия или другого прочного металла, способного выдерживать высокое давление. Как правило, формы состоят из двух половин: полости и сердцевины. Полость формирует внешнюю часть детали, а сердцевина - внутреннюю. Каждая половина формы соединяется вместе, образуя полость, которая придает конечной детали форму. Выталкивающие штифты обычно встраиваются в сердцевину формы. Как только деталь остынет и затвердеет, штифты помогают вытолкнуть деталь из формы. Выталкивающие штифты соединены с выталкивающими пластинами, которые соединены с выталкивающими стержнями. Вместе они образуют систему (обычно гидравлическую или механическую), которая синхронно перемещает штифты вперед для извлечения детали.

Зажимной механизм

Зажимной механизм может быть гидравлическим, механическим или электрическим. Он помогает открывать и закрывать форму и надежно удерживать ее закрытой во время литья. Для этого используются стяжные планки и плита. Соединительные планки представляют собой прочные цилиндрические стержни, которые удерживают зажимной узел вместе и принимают на себя нагрузку от усилия зажима. Это помогает выровнять обе половины формы. Пластины - это тяжелые стальные пластины, которые крепятся к соединительным планкам. Половинки формы крепятся к плитам. Одна плита неподвижна. Другую можно перемещать, когда зажимной механизм открывается или закрывается.

Процесс литья под давлением

Работа машины для литья под давлением состоит из пяти этапов. Каждый этап имеет решающее значение и не может быть пропущен. В следующем разделе мы подробно рассмотрим каждый этап процесса литья под давлением.

Зажим

Литье под давлением начинается с закрепления двух половин формы с помощью зажимного устройства машины для литья под давлением. При этом прилагается усилие, достаточное для того, чтобы половинки формы были прижаты друг к другу достаточно плотно и предотвратить вытекание расплавленного пластика во время литья под давлением. Усилие зажима тщательно контролируется и должно быть достаточным для того, чтобы форма оставалась закрытой под давлением впрыскиваемого пластика.

Инъекция

Во время литья под давлением небольшие пластиковые гранулы подаются в машину для литья под давлением через бункер. Материал поступает в барабан, который нагревается с помощью электрических нагревателей, а также за счет тепла трения, выделяемого при вращении шнека. Шнек перемещает расплавленный пластик к передней части барабана. Как только перед шнеком скапливается достаточное количество расплавленного пластика, шнек перемещается вперед и действует как поршень, выталкивая расплавленный пластик через сопло в полость формы. Давление и скорость впрыска должны тщательно контролироваться, поскольку они в значительной степени влияют на качество детали.

Охлаждение

После заполнения полости формы пластик внутри формы начинает охлаждаться и затвердевать, принимая форму полости формы. Время охлаждения зависит от типа пластика, толщины стенки детали и эффективности охлаждения формы. Температуру формы часто регулируют путем циркуляции охлаждающей среды, например воды, по каналам в форме. Правильное охлаждение помогает избежать таких дефектов, как коробление, вмятины и остаточные напряжения. Это также помогает создавать детали, сохраняющие точность размеров. Охлаждение, безусловно, является важнейшим компонентом продолжительности цикла литья под давлением (до 80%) и главным фактором, влияющим на высокую стоимость единицы продукции. Это подчеркивает, насколько важно поддерживать одинаковую толщину стенок в ваших деталях, отлитых под давлением.

Выброс

Как только деталь остынет и затвердеет, форму открывают. Выталкивающие штифты или другие механизмы выталкивают готовую деталь из полости формы. Конструкция формы и расположение выталкивающих штифтов являются ключевыми факторами, обеспечивающими извлечение детали в случае повреждения или деформации.

Время цикла

Продолжительность цикла - это общее время, необходимое для завершения одного полного цикла процесса литья под давлением, включая закрепление, инжекцию, охлаждение и извлечение. Оптимизированная продолжительность цикла помогает повысить эффективность производства и снизить общие затраты. Продолжительность каждого этапа процесса литья под давлением тщательно контролируется и регулируется в зависимости от конструкции детали, свойств материала и производственных требований.

Назад